以前の記事で、ファブラボ渋谷のオープンラボにアプライしたのだが、その後返事が来て無事使わせて頂くことができました。

ファブラボ渋谷 オープンラボ

メールでの申し込みの後、すぐにお返事をいただけまして、ぜひお越しくださいとのことです。

本気の人以外おことわりな雰囲気でもあるのかと少し心配していたので、安心しました。

というわけで久しぶりに渋谷まで行って来ました。20代の頃は飲食や買い物で結構行ってた渋谷ですが、最近はめっきり行かなくなりました。

渋谷駅から徒歩10分ほど。センター街の喧騒を通り抜けて雰囲気がひっそりした感じに変わってくるあたりにあります。となりにNHKがあるところですね。

このあたりには町工場っぽい建物も多くて、一般的にイメージされる渋谷とはちょっと違った独特の雰囲気が漂っているのですが、その一角にありました。

Googleストリートビューでみると、こんな感じですね。

中に入ると、想像してたよりも雑多な感じで、むき出しの工具類なんかが散乱しています。オシャレ感はあまりなく、どちらかというと本当に町工場っぽい感じです。

目当ての3Dプリンターも部屋の隅にポツリと置かれています。

ガムテープやクリップなんかで補強されていて、長年愛用されてきた感じを漂わせています。全然未来感を感じさせません。

迎え入れてくれた方はラフな格好のナイスミドルで、いかにもデザイナーっぽい感じの方です。

3Dプリントしてみる

最初に簡単な説明を受けたのち、作成方法の相談に入ります。

現在オープンラボには他に1名くらいしかいないので、機材はほぼ自由に使えますとのことです。

相談により、最初に3Dプリンターで円柱を作ってから、土台用の木材を調達してきてCNCで削っていくことになりました。

それから、ドリルで50mmの縦穴を木材に空けるのは細いと結構大変なので深さは30mmにしましょう、ということで、円柱の高さを20mm短くすることに。

こういうポイントも、素人がいきなりやろうとするとつまづくところですね。

3Dモデルの修正が完了したので、早速3Dプリンターから使わせていただきました。

ファブラボ渋谷で現在稼働中の3Dプリンターはup miniという機種で、10万円程度の中価格帯ではかなり安定感のあるものだそうです。

持って来たMacBookにドライバをインストールしてもらって、つなげてみるとすぐに動きました。意外とあっさりです。

最初に素材を選びます。

3Dプリンターでプリントできる素材は年々増えていて、木材や金属なんかもできるようになっています。

しかし、今回使う積層式と呼ばれる、材料を熱で溶かして1層ずつ平面の絵を積み上げていくタイプの3Dプリンターでは、扱いやすさから未だにプラスチックが主流のようです。

プラスチックには主にPLAとABSという2種類があって、それぞれに特徴があります。

PLAは生分解性プラスチックといって、水で分解されて自然に還るタイプのプラスチックです。

融点が低いので、低い温度でプリントできるため、積層に失敗しづらく扱いが最も簡単だと言われます。

しかし、弾力性がないので、硬いのですが許容量を超える衝撃を受けるとポッキリ折れてしまうため、耐久性に難がある他、高温や水にも弱いという欠点があります。

ABSはPLAに比べて耐久性が高く、家電や自動車など産業用プラスチックとして広く使われています。

その分融点が高いので、積層はPLAに比べて扱いが難しいですが、できてしまえば弾力性もあるので安心して使えます。

今回は子供用のおもちゃなので、投げ飛ばされたり踏まれたりする可能性を考えて、まずはABSを使ってみることにしました。

最初に、キャリブレーションといって、Z軸(高さ方向)のノズルの位置調整をします。

PCからノズルの高さを入力して、プリント台との間隔を厚紙の切れ端がギリギリ1枚はさまるかどうかという距離に調整します。

溶解された材料は平面といっても少し厚みがありますので、その分かすらないように間隔をあける必要がありますが、あきすぎると材料がプリントボードにうまくはり付いてくれないんだそうです。

キャリブレーションが完了したら、3Dモデルのデータをプリンタに送ってプリントを開始します。

ヘッドが加熱され、温度がABSの規定値まで上がるのをまってから自動的に開始されます。

プリント時間は約40分。やっぱり結構かかります。

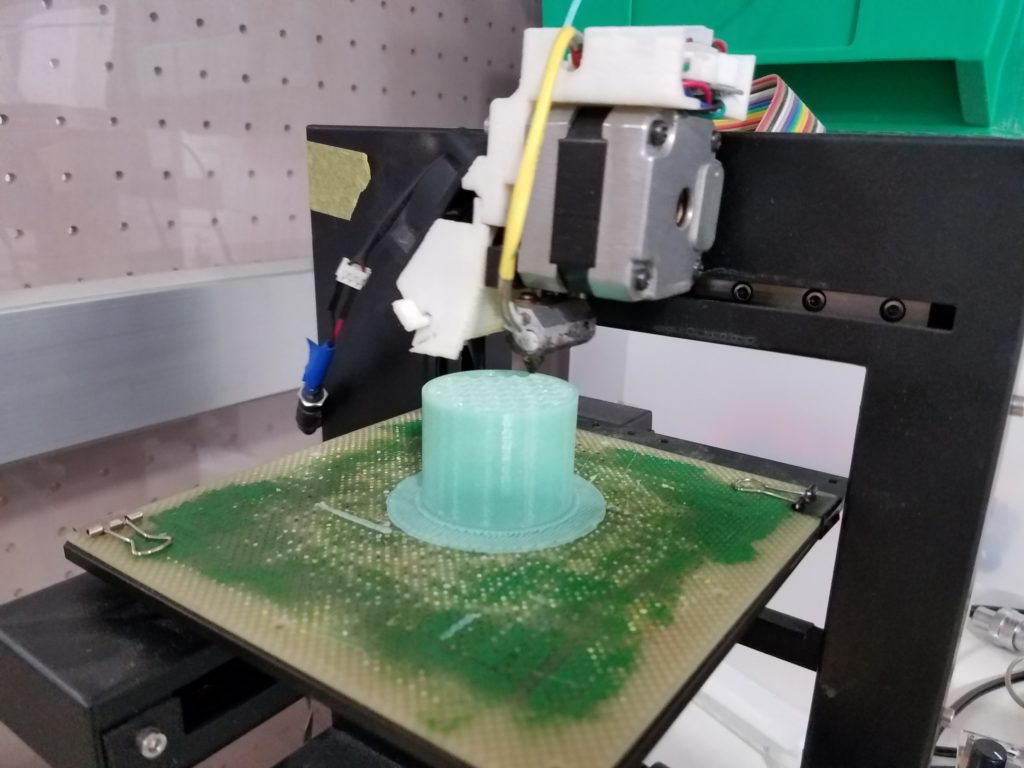

途中までは順調に積層されてゆきます…

しかし、最後の方でノズルが引っかかってプリントボードからとれてしまいました!ガーン( ̄◇ ̄;)

その結果、以下のようなフィラメントが線状に固まったような形に…

その後、もう1回トライしましたが、やはり同じところで失敗。

どうも形をみると、底面の部分が収縮してしまって変形しています。

これはどうも変だということで設定を見直すと、ABSを使っているのですがドライバの設定がPLAのままになっていました。

このせいでヘッドの温度が上がらず、ABSを十分に溶かしきれていなかったことが原因だったのですね。

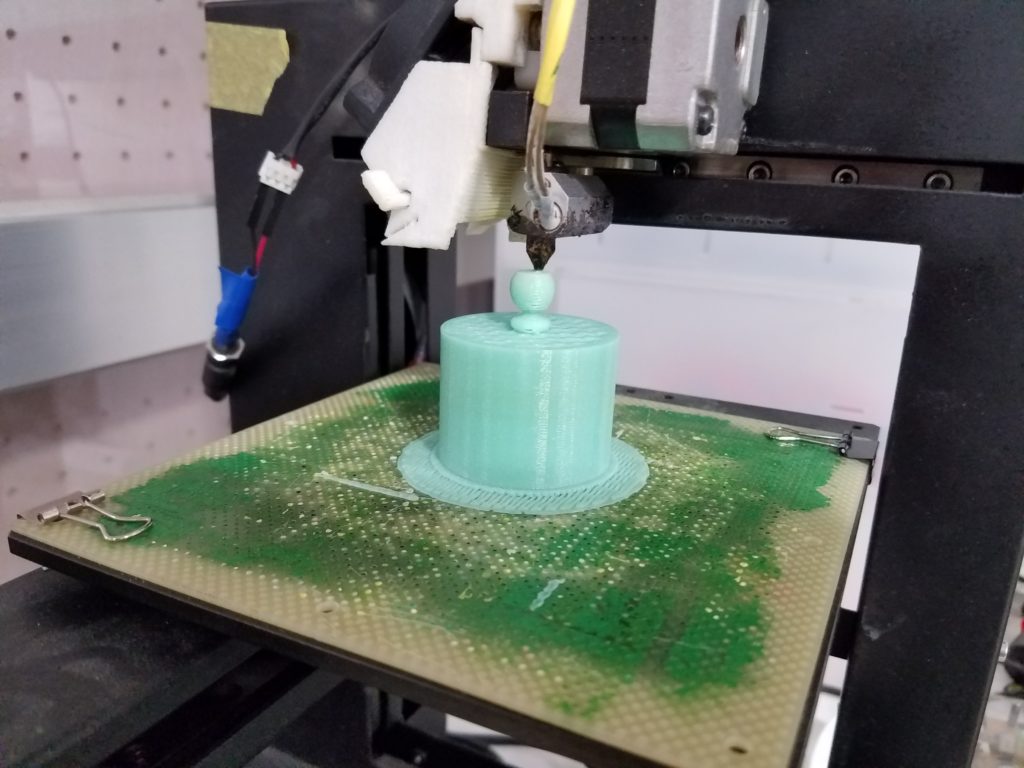

設定を変更してもう一度、チャレンジすると今度は一回で最後まで造形できました。

造形が終わったら、プリントボードからベリっと剥がします。

円柱の下のラフトとよばれる台座に使われたプラスチックもはがすのですが、これがなかなかとれない…

ニッパーでプチプチやっても結構硬いので、底面がボコボコしてしまい、あまりうまくいきません。

もうメンドくさくなってきて、最後には近くにあったベルトサンダー(やすり)で一気に削っちゃったのですが、ちょっとやりすぎて底面が削れすぎてしまい、中の空洞が見えるほどになってしまいました。

でもまぁ、なんとか形にはなりました。

まとめ

2度の造形失敗も含めて、全部で4時間くらいかかりました。

とはいえ、デジタルで描いたものが実際の物体になって出てくるというのは、今までにない体験で、ものづくりの未来を感じましたね。

こういった体験を広く多くの人にしてもらいたい、ということで運営されているファブラボが、今後市民の間により広がることを願っています。

オープンラボの利用料は機材講習費の3,000円のみなんですが、今回は「ろくに講習してない」ということで無料にしていただきましたが、次回以降にきちんと払いたいと思います。

それにしても、やはり3Dプリンターでの造形には時間がかかるので、週一ではなかなか完成まで期間がかかってしまいますね。

3Dプリンターの使い方もざっくりわかったので、次は自宅用の3Dプリンターの購入を検討してみようかと思います。